热门关键词:

现代电子设备对高效能电源的需求日益严苛,尤其在需要将低电压转换为高电压并输出大电流的场景中,DC-DC升压芯片扮演着“能量翻译官”的角色。这类芯片不仅要解决电压抬升的问题,还需在高压下稳定输出数十安培的电流,同时保持能量转换的高效率——如同在湍急河流中精准控制水坝闸门,确保电力“洪流”平稳可控。

能效跃升:同步整流技术的突破

传统升压方案依赖外部二极管进行电流整流,但二极管导通压降会导致显著能量损耗,尤其在输出电流超过5A时,发热问题如同持续摩擦的刹车片,制约系统效率。新一代大电流升压芯片(如支持600V输出的同步整流方案)通过集成同步整流MOS管取代二极管。MOS管的导通电阻可低至毫欧级,相当于将“能量闸门”的阻力降低90%以上,显著减少热损耗。例如在电动工具电池包中,这种设计可将转换效率提升至95%以上,延长设备持续工作时间30%。

智能保护:从被动响应到主动防御

大电流工作环境如同高压电网,任何异常都可能引发连锁反应。现代芯片通过多层级保护机制构建“安全围栏”:

逐周限流控制:在每个开关周期实时监测电流,一旦超过阈值立即关断输出,避免电流过冲损伤器件;

自适应频率调整:根据负载动态调节工作频率(0-300KHz可调),重载时提升频率增强响应,轻载时降低频率减少损耗;

欠压锁定(UVLO):在输入电压低于阈值时自动休眠,防止锂电池过放。这些技术共同确保即使输出短路,芯片也能在微秒级时间内切断电流。

精度革命:恒流驱动的微观控制

对于LED驱动等场景,电流精度直接决定设备寿命。以H6911芯片为例,其±3%的恒流精度如同给电流装上“微调旋钮”。该芯片通过内置高精度电流采样电阻和误差放大器,实时比对设定值与实际输出电流的偏差。当检测到LED温度升高导致阻抗变化时,芯片自动调节占空比维持电流恒定,有效防止光衰——这种动态平衡机制,如同让电流成为“自律的马拉松选手”,无论环境坡度如何变化都能保持稳定配速。

应用场景的多元化适配

工业驱动核心

在工业电源模块中,OC6702B凭借100V内置功率NMOS和可调关断时间特性,成为高压泵、电机驱动的理想选择。其固定关断时间控制方式简化了电路设计,外部电容调节关断时间的特性(典型范围10-100μs),允许工程师根据电感参数优化效率,避免磁性元件饱和风险。

便携设备能源中枢

H6911的宽输入电压(2.6-40V)如同掌握多国语言的翻译官,能同时兼容单节锂电池(3-4.2V)和工业12/24V电源。其PWM调光支持0-100%无频闪调节,当调光信号拉低至GND超过400μs时自动进入待机模式,待机电流降至1μA以下,显著延长无人机、户外照明设备的待机时间。

显示系统的心脏

高端显示屏需要数千个LED像素的亮度均一性。大电流升压芯片在此承担双重任务:一是为整个面板提供60V以上高压供电以降低线损;二是通过多通道恒流驱动确保每个像素电流偏差小于3%。这种“高压输电+精准配电”的模式,如同在摩天大楼中既保障总变电站功率充足,又确保每个房间的电压稳定。

设计挑战与未来演进

热管理的艺术

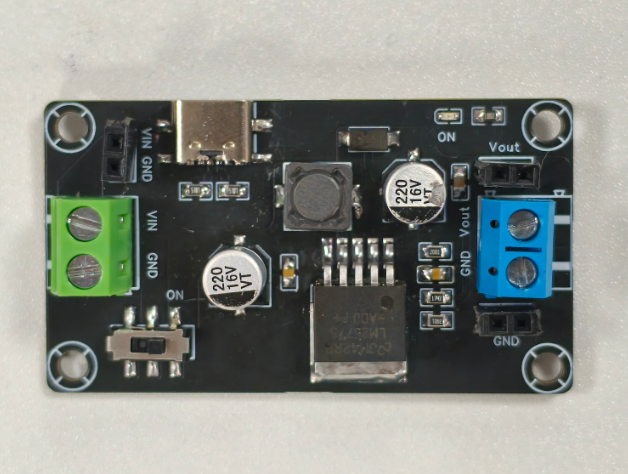

输出电流突破10A时,芯片封装成为散热瓶颈。新型ESOP8(如OC6702B)和SOP16封装通过裸露焊盘直接连接PCB铜层,利用整块电路板作为“散热片”。实测显示,在15A输出条件下,优化散热设计的芯片结温可比传统封装低40℃。

高频化的平衡术

提升开关频率能减小电感体积(300kHz时电感量可降至1μH以下),但频率过高会导致MOS管开关损耗陡增。下一代芯片通过引入零电压开关(ZVS)技术,在MOS管导通前先将两端电压降为零,预计可将100V/10A应用的效率再提升5个百分点。

结语

从电动工具的澎湃动力到医疗设备的精密供电,DC-DC升压大电流芯片正突破能量转换的物理边界。随着氮化镓(GaN)器件集成、多相并联技术的普及,未来单芯片输出能力将向60A/100V迈进——这些“电子世界的能量雕塑家”,正在方寸硅片中重塑电力应用的形态与极限。