热门关键词:

在DC-DC降压电路的调试现场,工程师小陈盯着红外热像仪屏幕皱紧了眉头——电路板中央的电感温度已飙升至85°C,手指轻触瞬间缩回。这种“烫手山芋”的场景在电源设计中并不罕见,而背后隐藏的不仅是元器件的耐温挑战,更是整个系统能效与稳定性的警钟。

电感:能量搬运中的隐形劳模

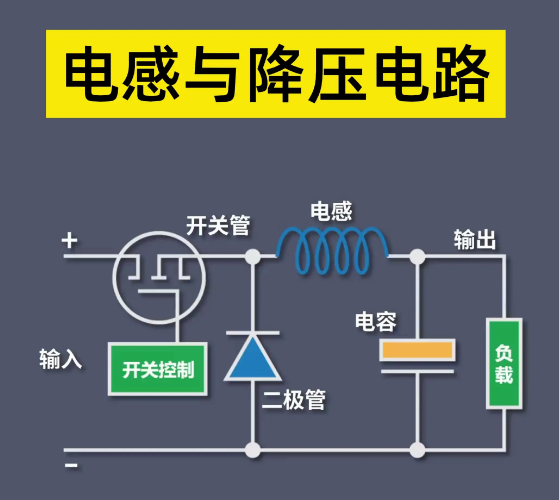

在降压电路(Buck Converter)中,电感如同一位勤勉的交通指挥员,通过储能-释能的循环将输入高压“拆分”为稳定低压。理想状态下,它应以近乎零损耗的方式工作,但现实中其发烫的“体温”暴露了能量转换中的暗流涌动。这种发热本质是电能被“意外”转化为热能的结果,而每1W的多余功耗可使电感温升高达40-50°C——若以暖手宝类比,超过0.5W的发热功率已相当于手握50°C的恒温装置,而超1W时则直逼烫伤阈值。

发热元凶:五大病灶层层拆解

1. 电流超载:漆包线的无声抗议

当输出电流逼近电感额定值(例如标称1A的电感长期工作在0.95A),细如发丝的漆包线内阻将大量电能转化为热能。这如同让单车道承受双倍车流,拥堵摩擦必然生热。更严峻的是,若电感值小于理论计算值,可能直接引发电感饱和——此时磁芯无法存储更多能量,如同吸满水的海绵,电流骤增导致瞬间高温与啸叫。

2. 工作模式陷频:人耳可听的能耗漏洞

轻载时芯片进入脉冲跳跃模式(Pulse Skipping),开关频率跌至20Hz-20kHz人耳敏感区间。这不仅是噪声来源,更因频繁启停增加开关损耗;而重载下的过载保护循环(芯片反复关闭-重启)同样会陷频于该区间。两者均导致额外功耗转化为热量,如同汽车频繁启停比匀速行驶更耗油。

3. 磁芯的叹息:涡流与磁滞的双重损耗

磁芯材料选择不当会引发隐形损耗。若磁导率不足,或存在直流偏置(如输入28V空载时异常波形显示直流分量),磁芯会因反复磁化产生磁滞损耗,同时内部涡电流如同微型短路环持续发热。这种损耗在空载时尤为致命——前文案例中空载损耗竟达3W,占整机功耗的惊人比例。

4. 布局的蝴蝶效应:电容缺失引发震荡

PCB布局的细微偏差可能触发自激振荡。例如反馈引脚(如典型芯片的2脚)未就近布置补偿电容,环路响应延迟会导致电路在负载突变时产生振荡,相当于系统持续“自我较劲”。一位工程师的经验直击要害:“2脚增加2.2-10μF贴片电容并紧贴管脚”,发热立降20%。

5. 压降的次生灾害:高压差引爆功率耗散

输入/输出电压落差越大,电感需处理的能量峰值越高。实验数据揭示:输入电压从28V降至20V,即使输出维持12V,电感损耗也从3W降至2W。这如同从高落差瀑布向下输水,势能冲击必然加剧系统“疲劳”。

降温实战:从器件选型到布局的精益求精

电感选型三重门

电流裕量:标称电流需超最大负载电流30%以上,例如1A负载选1.3A额定电感。

饱和特性:磁芯需具备高饱和密度(如铁硅铝磁芯),并通过实测确认无直流偏置(示波器检测电流波形是否削顶)。

损耗模型:优先选择带屏蔽结构的绕线电感,可降低50%以上磁泄漏损耗。

布局优化黄金法则

电容零距离:输入电容、补偿电容与芯片引脚距离控制在3mm内,缩短高频环路。

热通道设计:电感底部敷铜层开窗散热,避免热堆积。实测显示合理散热可使温升降低15-20°C。

地平面守卫:保持底层地平面完整,单点接地避免噪声耦合诱发振荡。

工作点调校:避开人耳频段的陷阱

通过外部设定使芯片轻载时保持固定频率(如RT引脚接电阻),或重载时放宽限流阈值,均可避免陷频问题。如同为系统设定“绿色通行区间”,避开拥堵路段。

效率验证:数据不说谎

最终需实测转换效率:若12V/2A输出(24W)时输入功率达26W,意味着2W损耗需通过热设计消化——其中电感通常承担30%-50%。优化后目标应将效率提升至92%以上(损耗<2W),此时电感温升可控制在40°C内。

温度背后的系统隐喻

电感发热如同电源系统的“体温计”,其读数背后映射的是能量流转的秩序与混乱。每一次温升异常,都是电路在呐喊:或是磁芯不堪重负,或是电流迷失路径,或是布局扭曲了能量通道。而工程师的使命,便是将这份“灼热”转化为精确的数据与优雅的设计——当电感最终以微温状态运行时,我们收获的不仅是可靠的电源,更是对电磁世界规律的一次深刻握手。