热门关键词:

在LED照明技术飞速发展的今天,驱动芯片如同“电子心脏”般决定了灯具的稳定性和寿命。对于需要将12V电源降压并保持电流恒定的场景,驱动芯片的选择不仅关乎能耗效率,更直接影响用户体验。本文将从技术核心、市场主流产品及选型策略三个维度,为您解读这一领域的最新动态。

一、技术内核:从“电压驯服”到“电流维稳”

驱动芯片的核心任务可拆解为两步:首先将输入电压精准降压至目标值,随后像“交通警察”般维持电流的稳定流动。以常见的车用LED灯为例,车辆启动时电瓶电压可能在9V至14V之间波动,但灯具内部需要恒定的3.3V或5V工作电压。此时,具备宽输入电压范围(如12V-80V)的芯片,就如同适应不同路况的越野车,能从容应对电压波动。

恒流控制环节中,先进的平均电流模式采样技术能实现±1%以内的精度误差,这种精密程度堪比实验室级别的测量仪器。内置的抖频电路则像“消音耳塞”,通过频率微调减少电磁干扰,确保车载收音机、导航设备等周边电子系统不受影响。

二、产品矩阵:从微型封装到工业级方案

市场上主流的12V降压恒流芯片已形成完整的产品梯队。在消费电子领域,SOT23-6封装的产品凭借指甲盖大小的体积,轻松嵌入智能台灯、氛围灯带等小型设备,其10mA-1200mA的可调电流范围,既能驱动单颗LED,也可串联多颗灯珠。

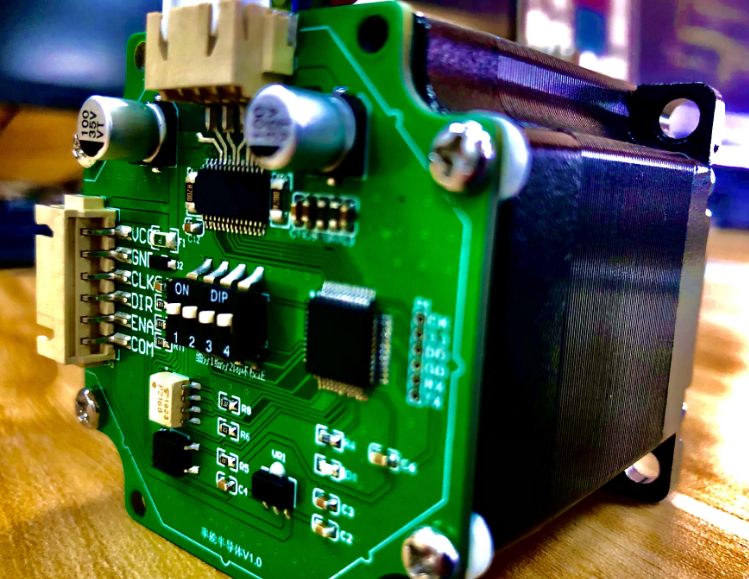

工业场景则对芯片提出更高要求。某款支持60V输入的同步降压芯片,其转换效率可达95%以上,相当于将原本可能转化为热量的能量损失压缩到最低。这类产品通常集成过温保护和短路保护功能,犹如为设备配置了“消防系统”,当环境温度超过125℃或输出短路时自动切断电路。

车载应用领域,ESOP8封装的驱动芯片通过-40℃至150℃的宽温认证,即便在极寒或暴晒环境下,仍能保持稳定输出。其140kHz的固定工作频率设计,巧妙避开了AM广播频段,避免产生电磁干扰杂音。

三、选型指南:五维评估体系

电压适配性:选择输入范围覆盖实际波动值的芯片,例如车载设备建议选择12V-80V宽压产品,预留20%以上的余量应对突波电压。

电流精确度:医疗设备等精密场景需关注0.1%级别的高精度芯片,普通照明场景1%精度已足够,这相当于将电流波动控制在“沙漏计时”般的精准度。

热管理能力:芯片封装直接影响散热效率,ESOP8等带散热焊盘的设计,可比普通封装降低约15℃的工作温度,等同于为芯片安装“微型空调”。

功能扩展性:支持PWM调光功能的芯片,可通过0-100%占空比实现256级亮度调节,这种平滑过渡的效果类似剧院灯光的渐明渐暗控制。

系统集成度:集成MOS管和续流管的方案可减少10-15个外围元件,将传统火柴盒大小的电路板压缩至硬币尺寸,显著降低组装成本。

四、未来趋势:智能与能效的螺旋上升

随着物联网技术渗透,驱动芯片正从单一功能向智能化演进。部分新品已内置数字接口,可通过手机APP实时监控工作状态,这种“透明化”管理就像给灯具装上了健康监测手环。在节能技术方面,同步整流架构的普及使转换效率突破95%大关,相当于每100度电能多转化出5度有效功。

材料科学的突破也让芯片工作温度边界不断拓展,氮化镓材料的应用使某些型号可在200℃环境下持续工作,这种耐热性堪比航天器表面防热瓦。行业预测,到2026年支持无线配置的智能驱动芯片将占据30%市场份额,开启“软件定义照明”的新纪元。

站在技术演进的前沿,选择适配的驱动芯片不仅是技术决策,更是商业策略的体现。那些兼具稳定性、智能化和高能效的产品,正悄然重塑着照明行业的竞争格局。对于工程师和采购决策者而言,深入理解这些“电子心脏”的工作原理与性能边界,将成为在激烈市场竞争中制胜的关键筹码。