热门关键词:

LED手电筒作为现代照明工具的代表,其核心性能的提升离不开驱动板的技术进步。这种看似不起眼的电路板如同设备的“心脏”,掌控着电能转换与光效输出的关键环节。通过剖析其工作原理、技术特性及应用场景,我们能更深入理解为何小小的驱动板能让手电筒实现从基础照明到专业级装备的跨越。

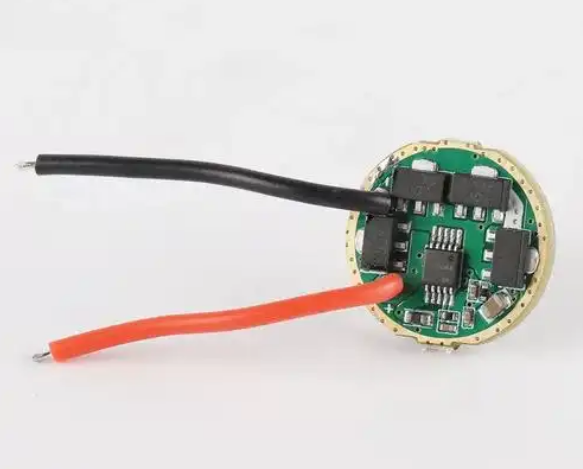

一、驱动板的核心架构与材料科学

LED手电筒驱动板基于Ⅲ-V族化合物半导体材料的PN结结构设计,这一特性决定了它的发光波长覆盖红外至可见光范围。如同精密调音师般,工程师通过调整半导体禁带宽度来定制不同色温的光输出。以世微半导体推出的AP系列芯片为例,功能型芯片(如AP5901-AP5908)与恒流型芯片(如AP9232/AP9231)形成互补方案,支持2.1-6V宽幅输入电压和100mA-2000mA动态电流调节,能量转化效率高达80%-97%。这种高效能表现犹如将普通白炽灯时代的“漏斗式耗电”转变为锂电池时代的“精准灌溉系统”。

电路采用自激振荡升压结构,利用电感储能与电容反馈实现电压跃升。想象一下,单节五号电池驱动五颗LED同时亮起的场景——这得益于约100mA的工作电流控制技术,如同用细水流长年累月滋润沙漠绿洲般稳定供电[citation:2-3]。部分高端型号如AP5162更突破常规,支持5.5-36V输入电压与800mA输出电流,可满足极端环境下的高负荷需求。

二、智能化调控:从单一模式到多维度交互

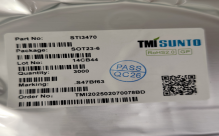

现代驱动板已超越基础供电功能,集成了深度饱和与截止状态切换机制。大容量充电电池配合该技术可实现十小时以上续航,如同为设备加装了“智能节电器”。特别值得一提的是多档亮度调节系统:全亮/50%亮/20%亮/闪烁/SOS/爆闪等模式,让使用者能像指挥家操控交响乐团般精准调度光线强度。这些功能通过SOT23-5/SOP8紧凑封装形式实现,在有限空间内完成复杂指令集运算。

安全保护机制同样与时俱进。驱动板内置电池放电保护功能,防止过放导致的永久性损伤;而欠压保护与开路保护则像双重保险栓,确保电路在异常情况下自动断闸。例如当电源电压低于临界值时,系统会立即启动保护程序,避免元器件因饥饿运转而瘫痪。

三、适配场景:从日常携带到专业领域

不同类型的驱动方案对应着差异化的应用需求。升降压型恒流驱动IC堪称“全能选手”,既能应对锂电池供电时的升压需求,又能在线性降压模式下适配三节干电池系统。这种灵活性使其广泛应用于户外应急灯、自行车尾灯等便携式设备。而对于追求极致亮度的专业级手电筒,大功率DC-DC降压恒流驱动IC则是不二之选——内置高精度误差放大器与固定关断时间控制电路,可驱动多个高亮度LED串联工作,如同给探照灯装上涡轮增压引擎。

在特种作业领域,线性降压固定输出方案展现出独特优势。低压差设计(仅150mV@350mA)配合±5%电流精度控制,使LED矿灯、指示灯等设备获得稳定的弱光环境工作能力。过热保护阈值设定在120度,配合软启动功能,有效延长了恶劣工况下的设备寿命。

四、故障诊断与维护指南

尽管技术成熟,但驱动板仍可能遭遇挑战。常见故障包括供电突波增多导致的ICM模块不稳定、元件短路引发的局部电压异常等。此时需像医生问诊般系统排查:先用万用表检测电源极性与电压稳定性,再逐级检查整流滤波电路是否平滑处理了交流纹波。若遇到LED闪烁问题,可能是电磁干扰作祟,这时增加滤波电容或改用屏蔽电缆就能显著改善症状。

对于亮度不均的情况,需核对LED参数一致性并调整驱动器电流设置。就像调配鸡尾酒需要精确计量每种基酒的比例,细微的电流差异都可能影响整体光效。当驱动器自身过热时,则要重点检查散热通道是否畅通,必要时可加装导热硅胶片提升热传导效率。

从毫瓦级的微型手电到瓦特级的专业射灯,LED驱动板的技术进步持续重塑着照明行业的边界。它不仅是连接电源与光源的桥梁,更是智能调控、安全防护与能效优化的综合载体。随着半导体工艺的突破和算法迭代,未来的驱动板或将具备环境感知、自适应调光等更高级功能,让每一束光都成为精准可控的能量艺术。

本文标签: 手电