热门关键词:

在现代电子系统中,大功率DC-DC降压电路如同电力系统的“变压器”,承担着高效转换电压、稳定供电的核心任务。无论是新能源汽车的电池管理,还是工业设备的电机驱动,这类电路的设计直接关系到系统性能和可靠性。本文将深入解析其设计要点,帮助工程师避开常见陷阱,实现高效稳定的能量转换。

拓扑结构:降压电路的骨架

所有大功率降压电路的核心都基于同一种拓扑结构——Buck电路(降压型开关电源)。其工作原理类似于“水坝控流”:当开关管(如MOSFET)闭合时,电流通过电感和负载形成回路,电感储存能量;开关断开时,电感释放能量,通过续流二极管维持电流,最终输出平滑的较低电压。理解这一结构的关键在于掌握两个电流环路:开关导通时的能量输入路径与关断时的续流路径。设计时需特别注意环路面积的最小化,否则变化的磁场会像“漏水的管道”一样引发电磁干扰(EMI),影响周边敏感电路。

参数设计:效率与稳定的平衡术

输入输出电压和电流的匹配是设计的起点。例如,将48V车载电池降至12V为车载电子供电时,需计算最大负载电流以确定器件规格。工作频率的选择如同“心跳节奏”——过高会导致开关损耗加剧(如MOS管发热),过低则需更大体积的电感来平滑电流。通常,100kHz-1MHz是常见范围,大功率场景倾向低频以降低损耗。

电感的选型如同“能量缓存池”,其值需满足电流连续模式(CCM)要求,避免因储能不足导致输出电压纹波增大。公式L=(V_in-V_out)×D/(ΔI_L×f)中,D为占空比,ΔI_L为允许的电流纹波。例如,输入24V输出5V/10A的电路,若频率为500kHz,电感量约需4.7μH。输出电容则像“水库”,用于吸收高频噪声,其ESR(等效串联电阻)越低,滤波效果越好,固态电容在此场景更具优势。

器件选型:功率与精度的博弈

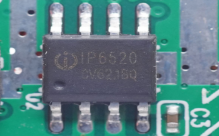

开关管的选择需兼顾导通损耗与开关速度。大功率场景中,硅基MOSFET仍是主流,但其栅极驱动损耗可能成为瓶颈。新兴的碳化硅(SiC)器件虽成本高,却能在高温高压下提升效率。控制芯片如MP1114等集成方案可简化设计,内置的PWM控制器、软启动和保护电路如同“自动驾驶系统”,降低外围复杂度。

反馈回路的设计直接影响电压精度。电阻分压网络需采用1%精度的电阻,避免像“失准的天平”导致输出电压偏移。对于噪声敏感场景,可加入π型滤波或采用LDO二次稳压,但需注意LDO仅适用于压差小(如<0.5V)、电流低的场景。

PCB布局:看不见的性能杀手

即使原理图完美,糟糕的PCB布局也会让性能大打折扣。关键原则包括:功率路径(如电感-开关管-二极管)走线尽可能短且宽,如同“高速公路的车道越宽,堵车越少”;反馈线远离高频噪声源,避免像“被干扰的无线电”一样采集错误信号。多层板设计中,专用电源层与地层能有效降低阻抗,而铺铜策略需平衡散热与EMC——局部开窗可散热,连续铜皮则抑制干扰。

散热设计常被忽视却至关重要。大电流路径上的过孔阵列可充当“散热通道”,将热量传导至背面铜层;必要时添加散热片或强制风冷,避免器件因过热“罢工”。例如,10A以上电流的PCB需预留至少2oz铜厚,并通过热仿真验证温升。

保护机制:电路的免疫系统

可靠的电路需内置多重保护。输入端的TVS管和保险丝如同“避雷针和断路器”,应对浪涌和短路;过流保护可通过检测MOSFET的导通压降实现,如同“监测水管压力”;温度保护则需在热点布置NTC thermistor,触发阈值通常比器件极限低20%以上。汽车电子等严苛环境还需通过ISO 16750等标准测试,验证抗振动与冷启动性能。

未来趋势:高效与集成的竞赛

随着GaN(氮化镓)器件成本下降,其超快开关特性将进一步提升效率,尤其适合MHz级高频应用。数字电源管理芯片的普及使得自适应调压、故障预测等智能功能成为可能,如同给电路装上“AI大脑”。模块化设计也日益流行,如将控制器、功率器件和电感集成于单一封装,可缩减体积50%以上,但需权衡维修便利性。

从拓扑理解到实战布局,大功率DC-DC降压电路的设计是一场多目标优化:在效率、体积、成本与可靠性之间寻找最佳平衡点。掌握这些原则后,工程师便能像指挥交响乐一般,让每个器件和谐运作,奏响高效供电的乐章。